Tutoriel : Ethernet industriel

Ethernet industriel en 2 mots

Ces termes recouvrent les différentes propositions de communication industrielles basées sur Ethernet. Cela comporte bien sur les multiples standards présents sur le marché qui se posent en successeurs des bus de terrain classiques mais aussi les diverses communications propriétaires à vocation industrielle.

Organisation

Il n’existe pas d’organisation fédérant l’ensemble des solutions disponibles. Chaque standard s’appuie cependant sur une association spécifique qui en assure le développement et la promotion.

PROFINET PROFIBUS PROFINET International

MODBUS TCP MODBUS Organization

ETHERNET/IP ODVA

POWERLINK EPSG

EtherCAT ETG

SERCOS III SERCOS

CC Link-IE CLPA

Historique

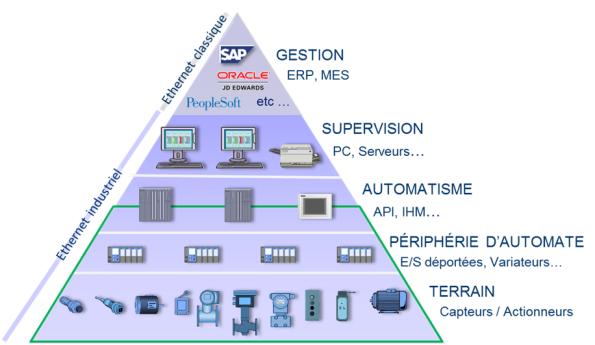

Après avoir été utilisé pour les applications purement bureautiques, Ethernet est entré dans le monde industriel par le haut de la pyramide CIM.

Dans un premier temps, il a servi à connecter les superviseurs aux automates ce qui a amélioré les performances tout en supprimant des cartes de communications spécifiques.

Il a ensuite remplacé les anciennes connexions inter-automates.

Aujourd’hui il est descendu au niveau des bus de terrain et l’essentiel de la périphérie automate : E/S, variateur, codeurs, IHM … est disponible sous Ethernet.

Pour résumer on peut affirmer que désormais la majorité des équipements compatibles avec les bus de terrain traditionnels tels que PROFIBUS, Modbus, DeviceNet, CANopen … existent également dans une version Ethernet industriel.

Les exceptions sont les instruments process que l’on trouve sur PROFIBUS PA ou Foundation Fieldbus ainsi que les équipements simples sur bus AS-i. Pour ce type de matériel se pose la question de la pertinence technique et de la viabilité économique en l’état actuel de la technologie.

On commence toutefois à trouver sur le marché quelques instruments (analyseurs, contrôle qualité …) directement raccordables sur Ethernet.

Marché de l'Ethernet industriel

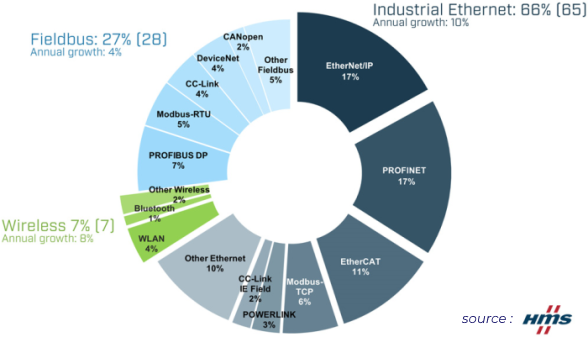

Après des débuts prudents, Ethernet industriel se développe à présent rapidement. Les 2 principaux facteurs sont d’une part l’augmentation naturelle du marché de l’automatisation et d’autre part la substitution des bus de terrains classique par leurs successeurs en version Ethernet.

La croissance annuelle du nombre de nœuds Ethernet Industriel est de ce fait d’environ 15% par an contre 9% pour le bus de terrain.

Il faut cependant préciser que la base de calcul est significativement plus faible pour Ethernet industriel. Les bus de terrain classiques restent largement dominant 70% de part de marché. Les spécialistes estiment qu’il faudra encore 15 ans avant que la part de marché d’Ethernet industriel dépasse les 50%.

Domaines d'utilisation d'Ethernet Industriel

Comme évoqué précédemment, la technologie Ethernet est présente sur l’ensemble de la pyramide CIM.

Ethernet industriel concerne les premiers étages de la pyramide.

Les réseaux Ethernet standardisés sont ceux qui interconnectent les automates avec leur périphérie et, le cas échéant, avec des équipements terrain. Bien que l’interconnexion des niveaux supérieurs fasse partie du domaine de l’Ethernet industriel, les contraintes et besoins sont différents et l’on y rencontre souvent des solutions propriétaires.

Modèle OSI (Open System Interconnexion)

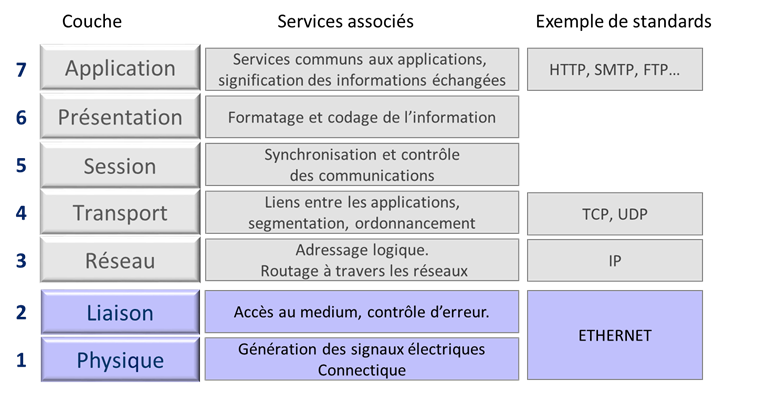

Pour mieux comprendre et situer Ethernet, il faut faire appel au modèle OSI.

Le modèle OSI est un modèle de référence qui décompose les services d’un réseau en 7 couches en fonction des tâches à réaliser. Chaque service d’une couche s’appuie sur celui de la couche inférieure.

Ce modèle abstrait ne définit pas de service particulier et pas de protocole. Le but est de faciliter le développement et le déploiement de systèmes hétérogènes.

Nous avons pris l’habitude d’associer le terme d’Ethernet à des éléments de connectique ; un câble, une prise, un port ou à une architecture : un réseau Ethernet, voire à un équipement.

Or Ethernet ne concerne que les 2 premières couches du modèle OSI, autrement dit il ne permet, à lui seul, aucun échange de données utiles. Il faut impérativement le compléter par un service applicatif (Couche 7). Les couches 3 et 4 sont souvent présentes mais pas obligatoires, les couches 5 et 6 ne sont pas utilisées dans les protocoles Ethernet industriels.

Couche physique Ethernet

C’est à ce niveau que sont effectués le codage des bits, la gestion des vitesses, des médias (Cuivre ou fibre) et des modes de fonctionnement Half/Full Duplex. C’est également la couche physique qui sert de base pour la définition de la connectique (ex : RJ45) et des règles de câblage.

Couche liaison Ethernet

Son rôle est de permettre l’acheminement des trames entre les différents équipements connectés au réseau par le biais de leur adresse physique : l’adresse MAC qui est définie par le constructeur est unique au monde.

Elle est codée sur 6 octets et représentée en Hexa par ex : 9C-B2-06-00-0A-91

Le mécanisme qui permet à Ethernet de gérer l’accès des stations au média, c’est-à-dire quelle station est autorisée à émettre à un moment donné, est le CSMA/CD (Carrier Sense Multiple Access/ Collision Detection). En résumé, n’importe quelle station peut émettre après avoir vérifié que le medium est inutilisé, si 2 stations, ou plus, émettent simultanément il y a collision de données, la transmission s’arrête et chaque station renvoie ses données au bout d’un temps aléatoire.

La validation de la trame fait également partie des attributions de la couche liaison. Un code CRC de 4 octets est rajouté à la fin de la trame.

La taille d’une trame Ethernet est comprise entre 64 et 1518 octets (hors préambule).

Le champ Données comporte les informations des couches supérieures.

Ethernet s’arrête là et, comme on l’a dit précédemment, il ne permet que d’acheminer des trames d’un point vers un autre. Les services utiles attendus du réseau sont décrits dans la couche application. Très souvent, l’applicatif ne repose pas directement sur Ethernet, d’autres mécanismes sont nécessaires pour assurer un fonctionnement correct des transmissions de données.

La couche réseau

IP (Internet Protocol) est le protocole le plus utilisé à ce niveau, il constitue la base du fonctionnement d’Internet.

Il permet d’attribuer une adresse logique à un équipement, la fameuse adresse IP. Elle est codée sur 4 octets et traditionnellement exprimée en décimal, par ex : 192.168.10.124.

Certaines gammes d’adresses sont dites publiques, ces adresses sont uniques et donc ‘accessibles’ par tout le monde par ex. serveurs Web de Microsoft ou AGILiCOM.

D’autres plages sont privées, elles sont librement utilisables donc non uniques par ex. parc informatique d’une entreprise.

Le protocole IP comporte également les mécanismes permettant de router une trame d’un réseau vers un autre ce qu’Ethernet est incapable de faire.

La couche Transport

Grâce à IP on peut faire communiquer 2 machines. La couche Transport complète l’adresse logique avec la notion de port. Il est ainsi possible de pointer non pas uniquement vers une machine mais vers une application précise. La distinction entre plusieurs applications cohabitant sur l’équipement est réalisée par le n° de port. Les applications les plus courantes ont un n° de port réservé par ex. 80 pour http (page Web), 25 pour SMTP (envoi de mail), 502 pour Modbus TCP.

Les 2 services de transport sont UDP (User Datagram Protocol) et TCP (Transmission Control Protocol). Seul ce dernier permet un suivi et un acquittement de la trame.

La couche Application

Ce n’est qu’à ce stade que l’on trouve les services et données réellement utiles. Par ex. le contenu d’une page Web (texte, photos, liens …) ou le corps d’un mail ainsi que son destinataire.

Il existe de nombreux protocoles standardisés permettant de réaliser quantité de fonctions de façon sûre et interopérable.

C’est à ce niveau que l’on trouve les différents protocoles standards d’Ethernet industriel, ils s’appuient donc sur des couches qui sont normalisées et déjà largement utilisées dans nos applications bureautiques.

Topologies d’Ethernet

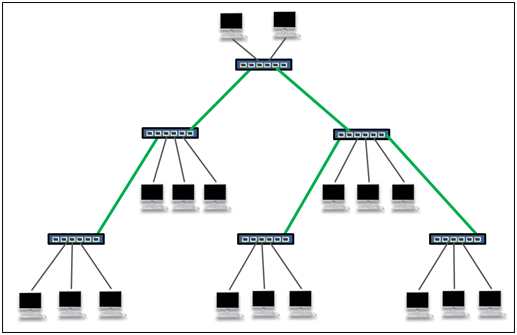

D’un point de vue électrique, les équipements fonctionnent en point à point. En conséquence dès que l’on a plus de 2 machines, il faudra passer par des composants d’infrastructure. Ce sont les switches ou les Hubs. Ces derniers ne sont que de simples répéteurs multi voies et sont aujourd’hui très largement remplacés par les switches qui permettent de réaliser un réseau commuté beaucoup plus performant.

L’organisation des composants d’infrastructure constitue la topologie. Elle peut prendre différentes formes, certaines étant redondantes.

Vous avez dit industriel ?

Outre le protocole applicatif l’Ethernet industriel se distingue de son homologue bureautique par une plus grande robustesse afin d’assurer un fonctionnement fiable même dans des environnements industriels sévères.

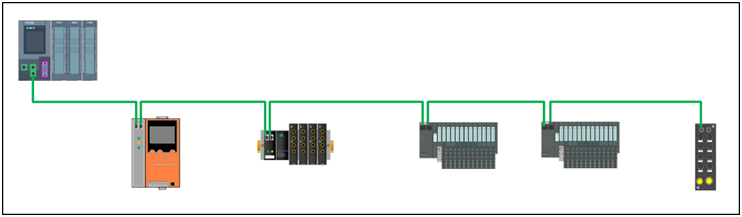

La plage de température de fonctionnement est plus importante. La tenue, aux ambiances humides, poussiéreuses, corrosives, perturbées (CEM) est bien meilleure. La connectique est adaptée aux conditions du terrain (connecteur M12 IP68). Grâce à l’intégration d’un switch directement dans l’équipement, une topologie Daisy chain est possible ce qui simplifie le câblage en le rapprochant du déploiement d’un bus de terrain série.

Ethernet industriel vs Bus de terrain

Les réseaux de terrain classiques ont mis du temps à s’imposer mais ils font maintenant partie de presque toutes les installations. Ils donnent satisfaction dans la plupart des cas, alors pourquoi faudrait-il basculer vers Ethernet ?

Avant tout, il convient de préciser qu’une telle migration n’est pas indispensable et que les bus série peuvent encore rendre bien des services.

Ceci dit Ethernet industriel dispose de sérieux atouts qu’il convient d’évaluer.

Ne parlons que des améliorations réelles et laissons de côté les avantages théoriques.

1. Vitesse : Le bus de terrain le plus rapide (PROFIBUS DP) fonctionne à la vitesse maximale de 12 Mb/s, l’essentiel des différents Ethernet industriel est basé sur 100Mb/s. Un atout pour les applications exigeantes en temps de réponse.

2. Séparation galvanique : Sur un bus de terrain tous les équipements d’un même segment utilisent le même média. Une anomalie sur un équipement, un connecteur, le câble peut affecter la communication de l’ensemble des stations. Avec Ethernet, le média n’est pas partagé, une anomalie n’affectera que la station concernée par le lien.

3. CEM : Ethernet s’avère plus robuste qu’un bus de terrain par rapport aux perturbations électromagnétiques, ce qui ne veut pas dire qu’il est totalement insensible !

4. Cohabitation de protocoles : Il n’est pas possible de faire cohabiter sur un même câble des équipements PROFIBUS et Modbus même si les 2 fonctionnent sur RS485. Grâce à Ethernet, il est possible sur un même réseau de connecter par exemple des stations PROFINET et MODBUS-TCP tout en utilisant ce même réseau pour consulter une page web et envoyer un mail.

5. L’accès aux technologies IT. La plupart des équipements Ethernet industriel disposent d’un

serveur Web. Un simple navigateur suffit pour configurer ou diagnostiquer l’appareil. Le fichier descriptif (GSD, EDS …) est stocké dans l’appareil, plus de souci de versions non compatibles. Certains appareils peuvent envoyer automatiquement un mail pour signaler un défaut ou une opération de maintenance.

6. Transparence : La technologie Ethernet permet d’accéder beaucoup plus facilement à l’appareil y compris à distance, que s’il se trouvait sur un bus série.

Conclusion

Plus nombreux, plus « intelligents », les équipements utilisés pour l’automatisation des sites de production vont engendrer des besoins de communication accrus. Ethernet est sans doute le système incontournable des prochaines décennies pour les satisfaire. passerelles de communication

Cependant pour les entreprises qui ont actuellement une base installée, des pièces de rechange, du personnel de maintenance, un tel saut technologique peut constituer un risque économique pas toujours justifié au regard des gains attendus. Il convient donc prendre ses décisions en toute connaissance de cause. Des existent pour mieux comprendre ces technologies, afin de mieux cerner les implications d’une mise en œuvre sur son site. Il existe également des

Formez-vous sur Ethernet industriel

Une bonne connaissance des mécanismes d'Ethernet industriel et des règles de mise en oeuvre permet de gagner en efficacité aussi bien dans le domaine de la maintenance que de la conception d'installation.

AGILiCOM propose 7 formations sur Ethernet industriel :

- ETHERNET industriel

- Certified PROFINET installer

- ETHERNET industriel IDM

- Certified PROFINET engineer

- MODBUS/tcp et serie

- Switches industriels administrables

- BACnet engineer